公司新闻

一体化电池(CTP、CTC、CTB)技术详解与发展趋势 | 特普生储能CCS

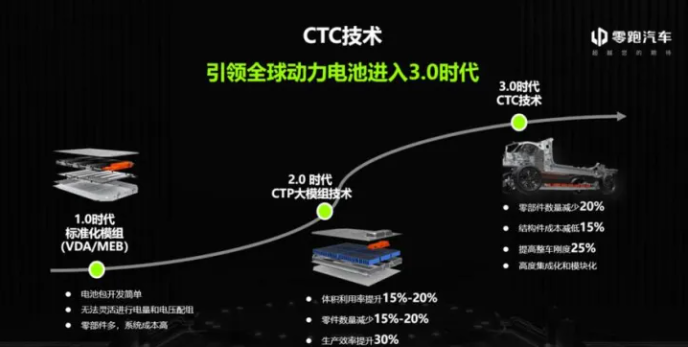

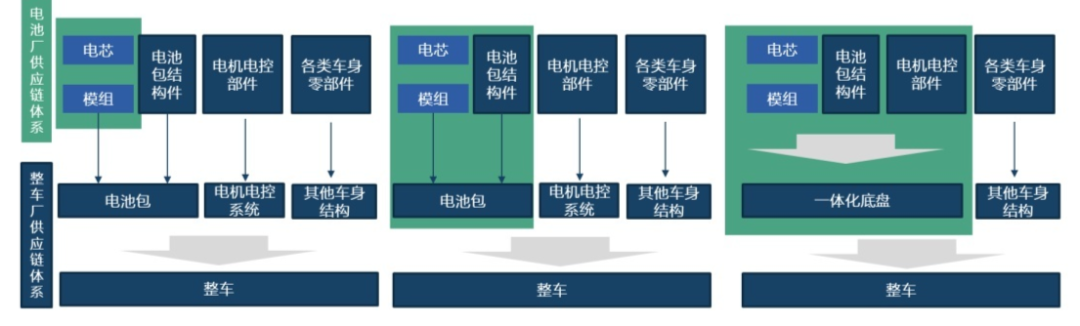

新能源汽车动力传统的集成方式是CTM,即“Cell to Module”,它代表的是将电芯集成在模组上的集成模式。模组是针对不同车型的电池需求不同、电池厂家的电芯尺寸不同而提出的发展路径,有助于规模经济的形成与产品的统一。总的配置方式是:电芯-模组-PACK-装车;但模组配置方式的空间利用率只有40%,很大程度限制了其它部件的空间。而电池一体化(CTP、CTC、CTB)的发展逐渐成为行业的重点研究、应用方向。

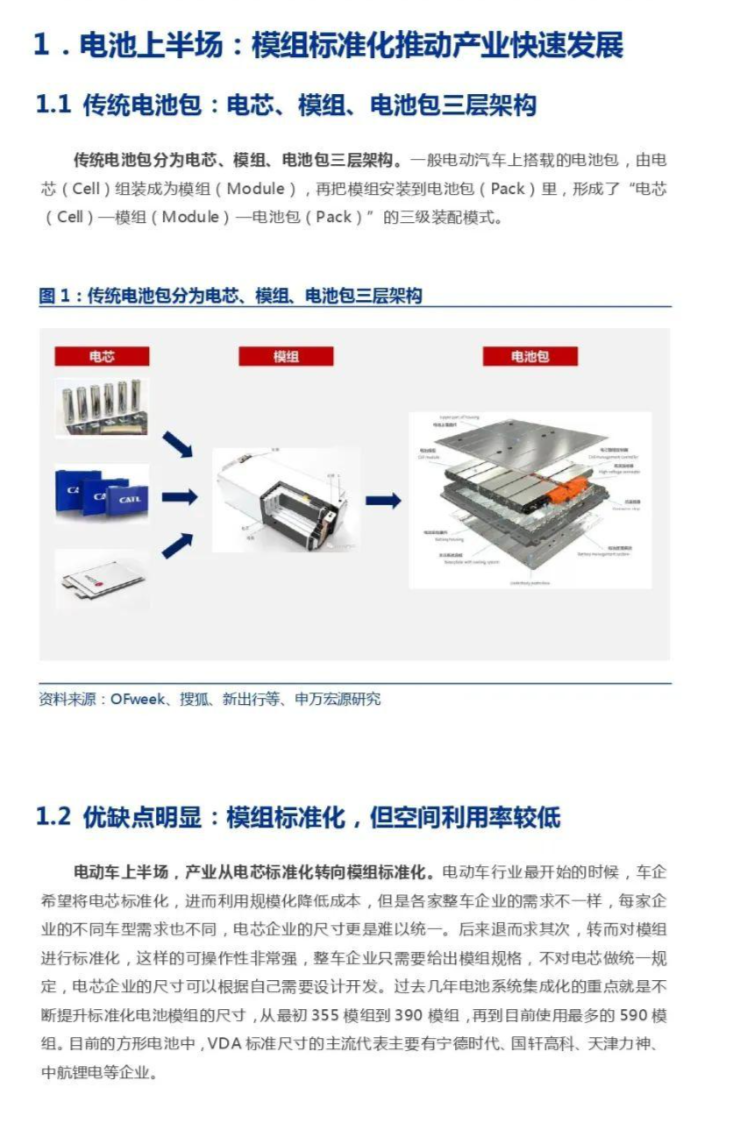

CTP(Cell to Pack)

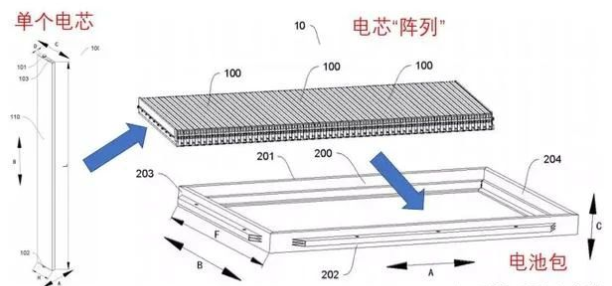

一般电动汽车上搭载的电池包,由电芯(Cell)组装成为模组(Module),再把模组安装电池包(Pack)里,形成了“电芯-模组-电池包”的三级装配模式。

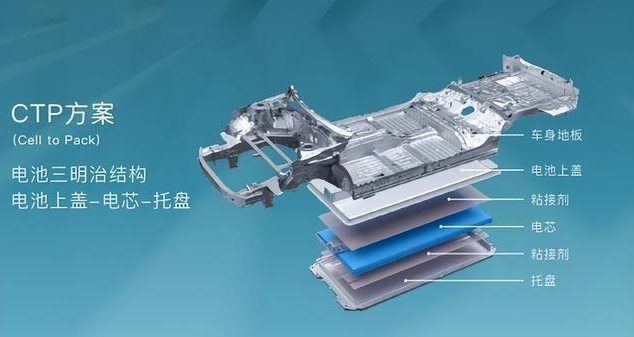

而CTP跳过标准化模组环节,直接将电芯集成在电池包上,省去了中间模组节,有效提升了电池包的空间利用率和能量密度。目前有两种技术路线:完全无模组方式、大模组替代小模组的方式。

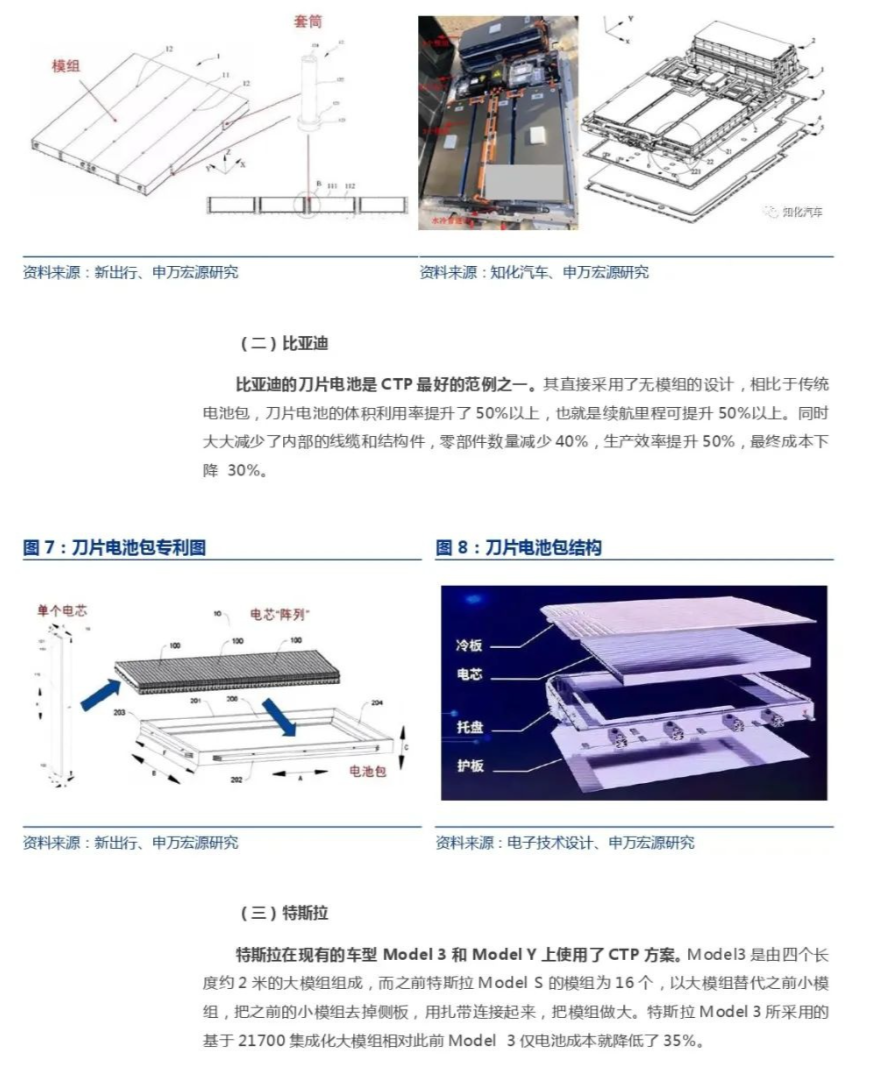

该集成方式最早由宁德时代于 2019年提出,此后比亚迪、蜂巢能源等陆续发布了各自的CTP方案。其中比较具有代表性的是比亚迪的"刀片"电池,是完全无模组技术方案的代表。即将单个电芯通过阵列的方式排布在一起形成阵列,然后像“刀片”一样插入到电池包里。

据悉,比亚迪计划推出全新一代磷酸铁锂电池,体积比能量增加50%,成本下降30%,续航里程达到600km,该电池就会采用CTP方式。

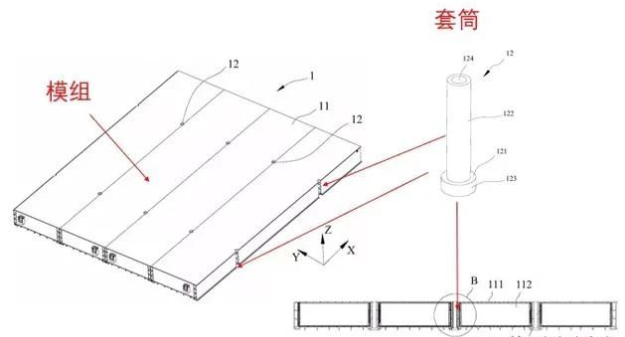

而另外一种实现方式是以大模组替代之前小模组,并不是完全取消模组,而是把之前的小模组去掉侧板,用扎带连接起来,把模组做大,代表企业有特斯拉、宁德时代、蜂巢能源等。

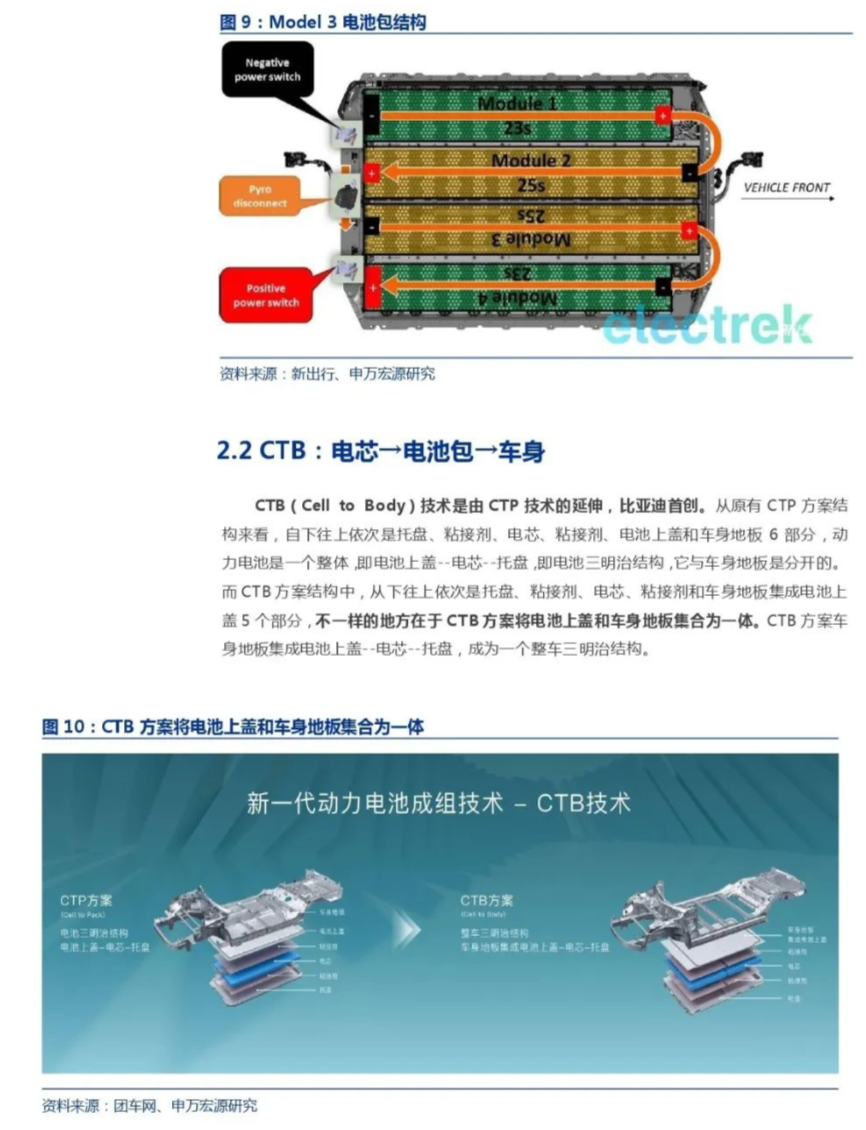

如下图为特斯拉Model 3电池包内部拆解图,可见Model 3是由四个长度约2米的大模组组成,而之前特斯拉Model S的模组为16个。

下图为宁德时代的一份专利,主要亮点是在模组与模组间采用一种套筒的连接方式紧贴在一起,同时套筒下有固定装置与整车相连,整个模组简化了结构,实现了轻量化。

CTP的好和坏

优点:

1、省掉或者减少组装模组的端板、侧板以及用于固定模组的螺钉等紧固件,能提高体积利用率。

2、由于零部件的减少,重量也随着减少,因此质量能量密度也能提高,整车续航里程也提高。

3、组装工艺简单,节省人力物力等制造成本,加上零部件的成本减少,电池包成本也会降低。

缺点:

1、取消模组环节会带来很多风险。取消了模组,也取消了电芯发生热失控在模组级别的防护;同时相应的BMS采样和控制策略也需要进行更改。

2、一旦单个电芯发生故障,就会涉及到更换整个电池包,而不是之前只需更换某一个模组,维修成本会大幅增加。

CTP的发展趋势如何?

风险与好处并存!

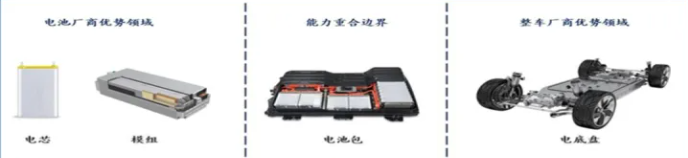

由于动力电池特别是电芯投资大,技术壁垒高,车企一般难以触及。为不被电池厂商受约束,车企想控制电芯以外所有产品。而对电池厂商而言,PACK比模组赚钱,而电池厂商只有转变为CTP方案,之后才有机会去做整个PACK。目前,除北汽已经官宣EU5会搭载宁德时代的CTP电池,另外比亚迪等也在投入研发。

CTB(Cell to Body)

CTB是CTP的延伸。

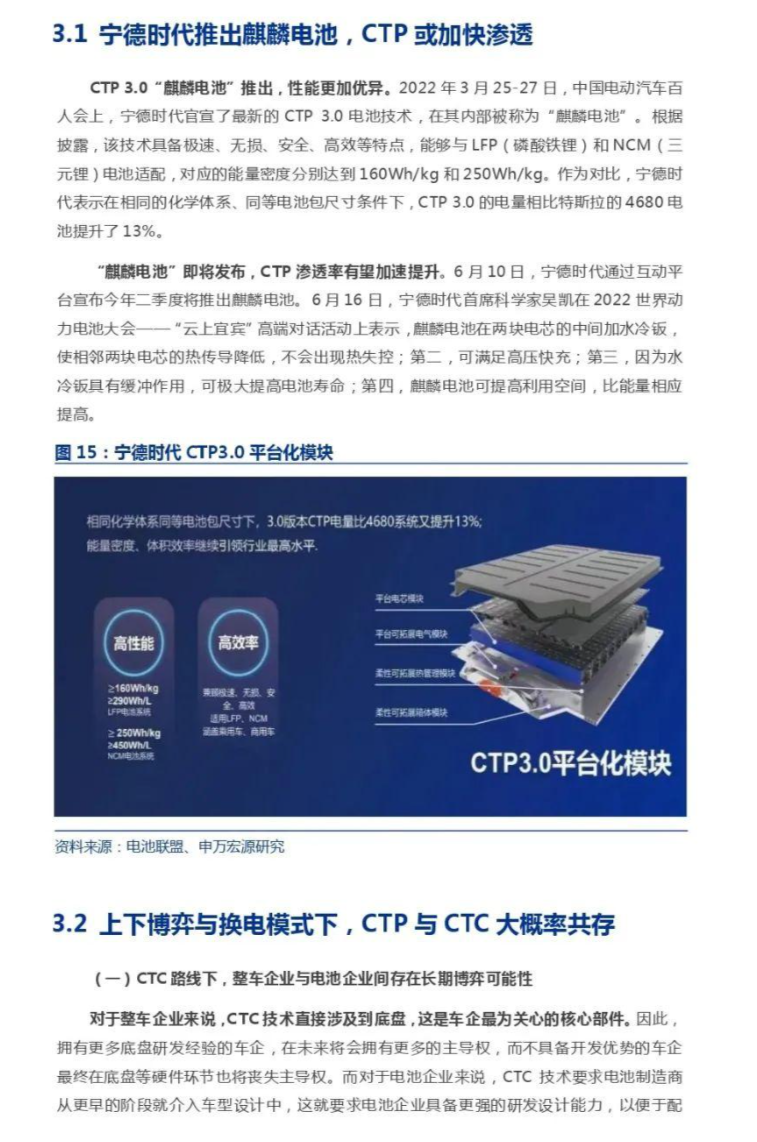

比亚迪首创CTB在结构上更加简化直接,减少了因车身与电池盖相连接而导致的空间损失,有望进一步提高整体的空间利用率。并且在这种结构模式下,电池不仅仅是能量体,同时也作为结构体参与整车传力与受力,能够使得整车侧柱碰侵入量减少45%。

比亚迪新提出的一种全新的电芯集成方式,实现从车身一体化向电池车身一体化的转变,有助于空间利用率的提升以及电动车性能的进一步释放。

从结构设计来看,比亚迪的CTB技术把车身地板面板与电池包上壳体合二为一,集成于电池上盖与门槛及前后横梁形成的平整密封面通过密封胶密封乘员舱,底部通过安装点与车身组装。即在设计制造电池包的时候,把电池系统作为一个整体与车身集成,电池本身的密封及防水要求可以满足,电池与成员舱的密封也相对简单,风险可控。

CTC(Cell to Chassis)

即电芯直接集成于车辆底盘的工艺。

它进一步加深了电池系统与电动车动力系统、底盘的集成,减少零部件数量,节省空间,提高结构效率,大幅度降低车重,增加电池续航里程。未来一阶段CTC将使成组效率达到90%以上,空间利用率达到70%以上,零件数量将进一步减少至400个左右。

2020年9月,特斯拉在电池日发布了CTC技术。将电芯或模组安装在车身,连接前后车身铸件,并在电池上盖取代座舱底板。该技术计划用在2022年的Model Y上。特斯拉预测,随着CTC技术的应用,每GWH投资将减少55%,占用空间也将减少35%。

CTC并非CTP的简单延伸。CTP并没有突破PACK本身,电池企业/专业PACK 企业可以独立完成开发,技术并没有延伸至下游。而CTC的出现,则将打破PACK 的限制,直接涉及到汽车底盘,这是整车最为关键的核心部件,是整车厂商经历长期发展所积累的核心优势所在,是电池企业/专业PACK企业难以独立开发的。因此,在商业模式和分工协作上,CTC与CTP将具有很大的差异。

当前的CTC技术还处于初期发展阶段,未来CTC技术将与滑板底盘深度结合,除了电池系统与底盘的集成,电驱、电控、线控执行部件、动力域控制器等都将与底盘高度集成,从而进一步优化动力分配、降低能耗、提升生产效率、降低生产成本、产品开发周期等。

过去几年电池系统集成化的重点是不断提升标准化电池模组的尺寸,模组的标准化推动了产业链规模化降本。但由于模组的存在,结构件和线缆较多,增加了电池包重量,成组效率不高,组装工序也较为复杂。

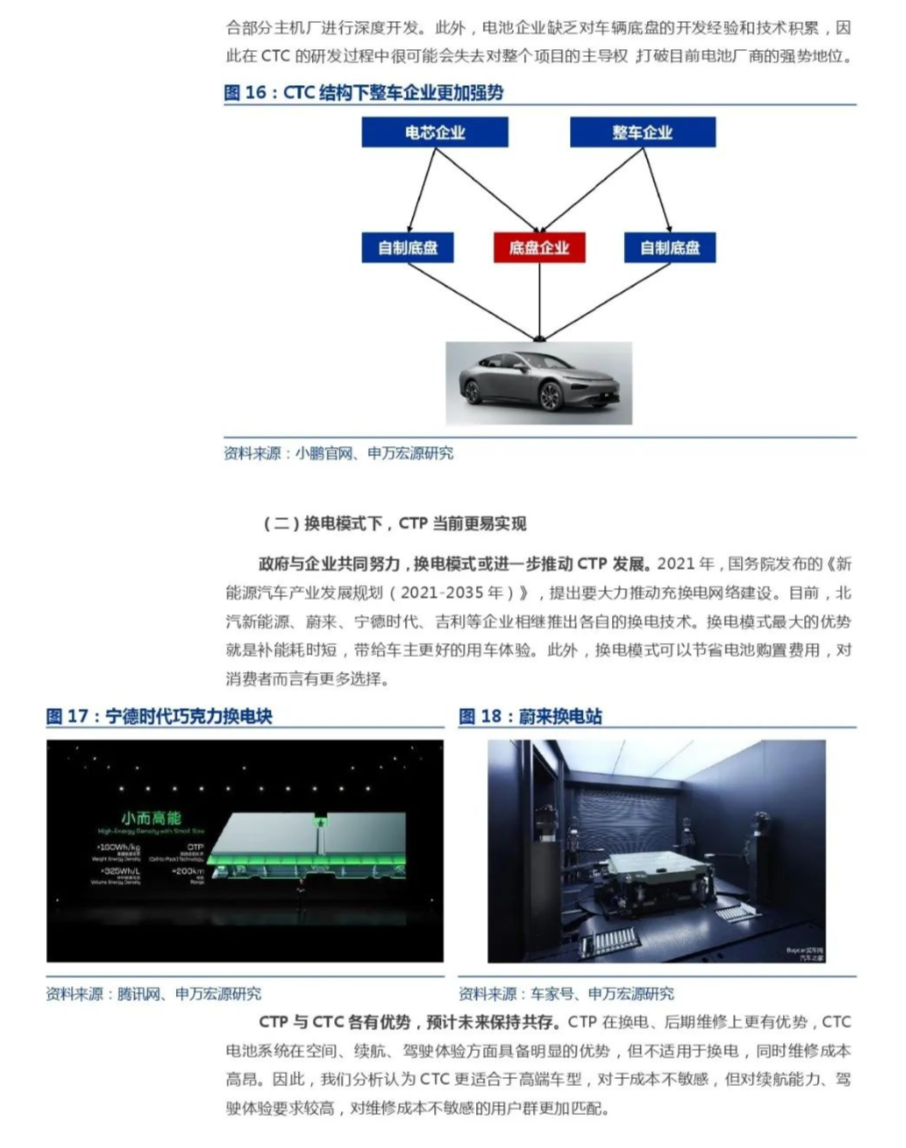

为了解决续航与成本问题,业界开始提出“CTP” 概念,即省略模组或将模组减少,将电芯直接布置在电池包内,直接将电池包和车身融为一体,取消了电池包上盖板或座舱地板,从而进一步简化 车身线缆和结构件。

CTP 可以使电池包体积利用率提高 15%-20%,零部件数量减少 40%,生产效率提升 50%,投入应用后会大幅降低动力电池的制造成本。例如:特斯拉的 CTC 方案为车辆降低 10%车重,增加 14%续航里程,减少 370 个零件,单位成本下降 7%,单位投资下降 8%;零跑 CTC 方案将零部件数量减少 20%, 结构件成本减低 15%,整车刚度提高 25%,实现高度集成化和模块化。

发展趋势一:2022年是CTP、CTC、CTB技术大规模上车的一年

宁德时代CTP的用户包括特斯拉Model 3/Y、小鹏P7/G3、蔚来ES6/ET7、荣威RES33及哪吒等多款车型;零跑发布CTC电池底盘一体化,比亚迪推出用于海豹系列的CTB。

从主机厂的视角,VDA提倡的标准模组技术为一代技术,CTP为二代,各种CTC、CTB等均为三代技术。从CTP到CTC/CTB,整车厂(OEM)主导权进一步增强。随着新能源汽车集成化与线控技术加持,供应链的格局也进一步重塑。

2022年是CTC技术的量产元年,特斯拉Model Y、零跑C01搭载各自的CTC 技术率先在行业内实现量产。

发展趋势二:新能源汽车电池包与底盘产业链向电池厂转移

目前电池企业控制着新能源汽车产业链,等于整车厂商的核心价值被削弱,盈利空间大打折扣。实力强大的电池厂商借机把护城河延伸至底盘开发领域中去。

宁德时代将于2025年前后正式推出高度集成化的CTC电池技术。华为智能汽车解决方案BU智能车控领域总经理蔡建永已离职,并加入宁德时代,负责CTC电池底盘一体化业务。

据宁德时代规划,将于2025年实现集成化CTC,2030年实现智能化CTC。其中,集成化CTC技术不仅将重新布置电池,还将纳入包括电机、电控、DC/DC、OBC等动力部件。智能化CTC技术则会通过智能化动力域控制器,进一步优化动力分配和降低能耗。

发展趋势三:集成化

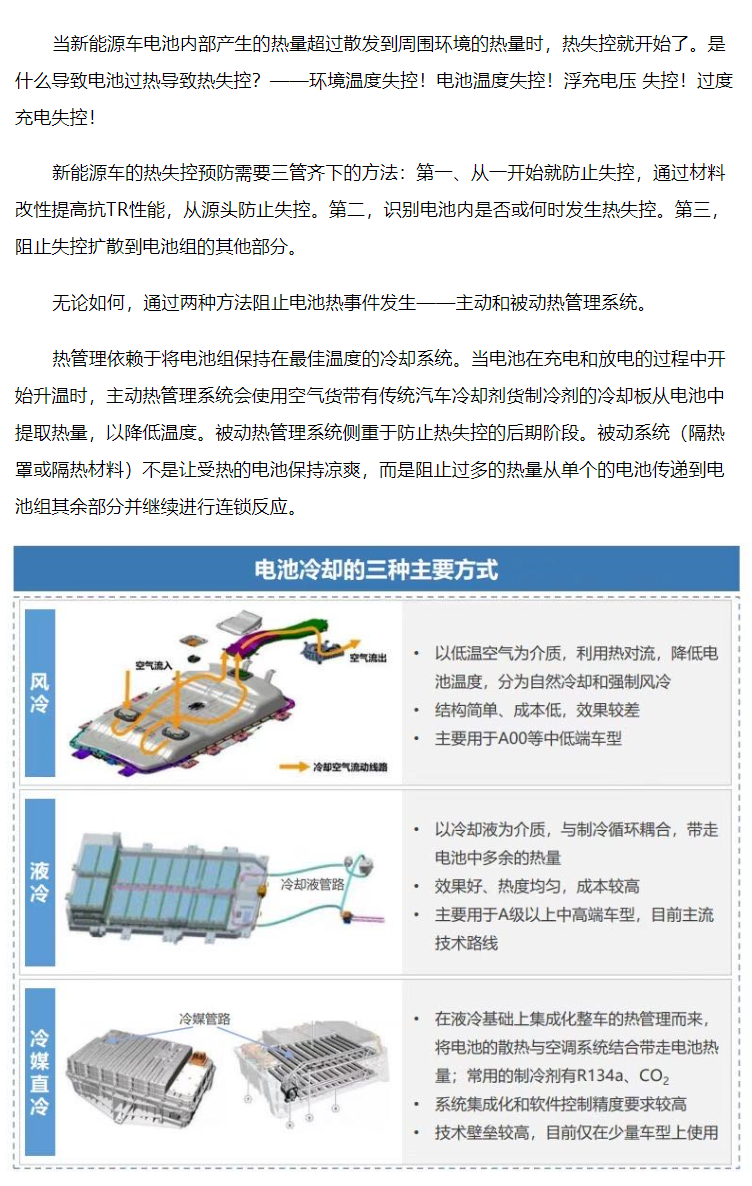

模块化与集成化的不同,暗含着补能方式的区别:模块化CTP换电;CTC/CTB快充。集成化程度更高的CTC/CTB电池将占主流。CTC/CTB的集成化路线,往往对热管理具有更高的要求,热泵空调重要性凸显。

目前技术上最激进的比亚迪海豹已确认将全系搭载热泵空调热管理系统,预计以后CTC/CTB车型中,热泵空调有望成为标配。

未来判断: CTP 与 CTC 共存

拥有更多底盘研发经验的车企,在未来将会拥有更多的主导权, 而电池企业缺乏对车辆底盘的开发经验和技术积累,很可能会失去对整个项目的主导权,打破目前电池厂商的强势地位。

换电模式下,政府与企业共同努力,换电模式短期或推动 CTP 发展。换电模式最大的优势就是补能耗时短,带给车主更好的用车体验。此外,换电模式可以节省电池购置费用,对消费者而言有更多选择。目前,北汽新能源、蔚来、宁德时代、吉利等企业相继推出各自的换电技术。

新能源车热管理在传感器技术应用

新能源车热管理与传感器应用营销管理

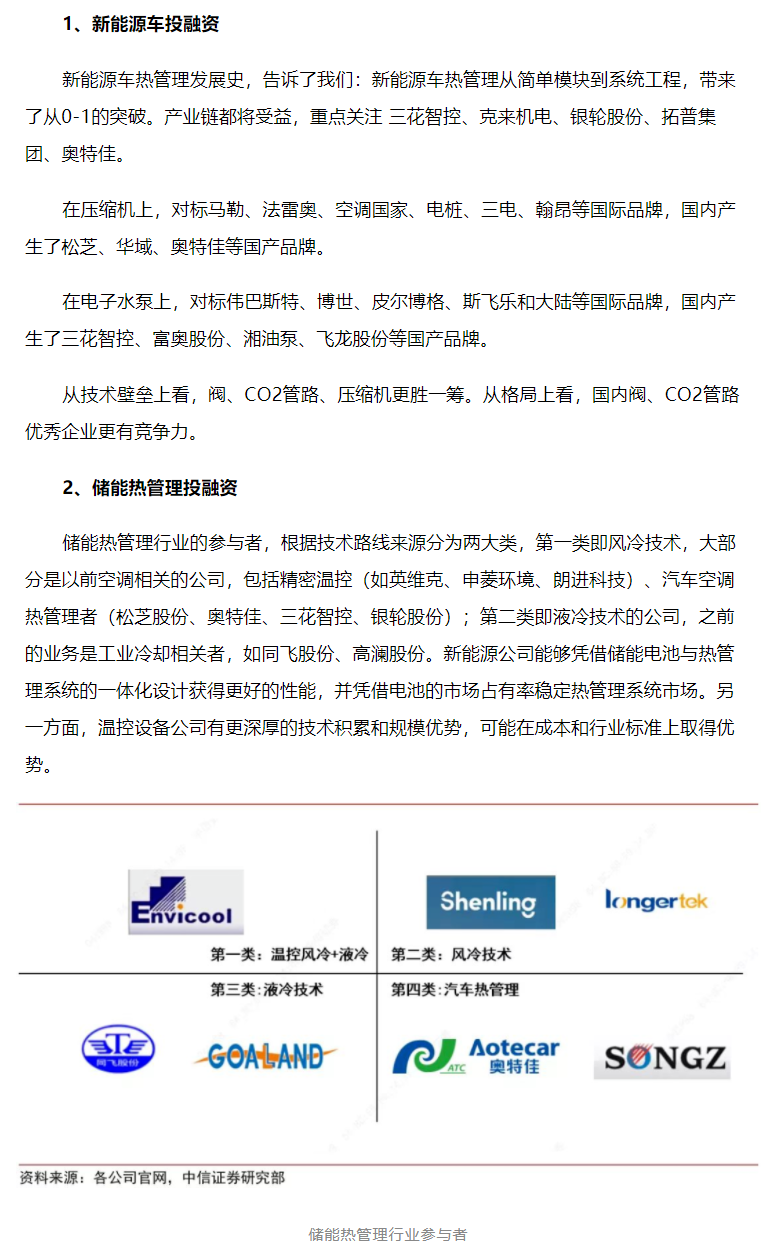

新能源车热管理在投融资应用

----------

特普生:

· 国内极少数拥有NTC芯片(0.6mm封装技术)设计能力先进制造业

· 国内极少数拥有全尺寸全自动单端玻封机、单端热敏电阻测试机

· 国内独家双温度点(B 值)二极管式热敏电阻测试机,实现医用和军用0.3%精度

· 发明专利5项、实用新型 百项、保留不公开技术2项

-----------

万泰新闻中心

联系我们

公司名称: 万泰-万泰平台-万泰中国加盟站

手 机: 13800000000

电 话: 400-123-4567

邮 箱: admin@youweb.com

地 址: 广东省广州市天河区88号